材料科学领域的研究突破为橡胶轮胎的绿色制造带来了革命性希望。一项创新的催化工艺被成功开发,有望彻底改变传统轮胎生产中对环境造成较大负担的现状,标志着橡胶轮胎产业向可持续发展迈出了关键一步。

传统橡胶轮胎的制造过程,特别是合成橡胶的聚合与后续硫化环节,通常依赖于高温高压条件,并可能使用或产生一些有害的化学物质,能耗高且存在一定的污染风险。这使得轮胎行业长期面临环保压力与技术升级的挑战。

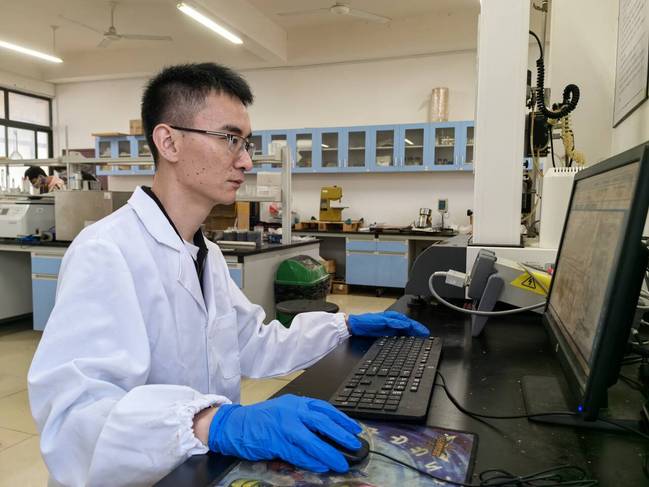

此次报道的新催化工艺,其核心在于开发了一种高效、选择性强的催化剂体系。该催化剂能够在更温和的反应条件下(如较低的温度和压力),精确地促进橡胶分子的聚合与交联反应。这不仅大幅降低了生产过程中的能耗,更重要的是,它显著减少甚至避免了有害副产物的生成,从源头实现了清洁生产。

该工艺的环保优势主要体现在以下几个方面:能源消耗的降低直接减少了二氧化碳等温室气体的排放;新催化体系的高选择性意味着原料利用率提升,资源浪费减少;生产过程中有毒有害物质的使用与排放得到严格控制,改善了工厂工作环境并降低了对生态环境的潜在影响。

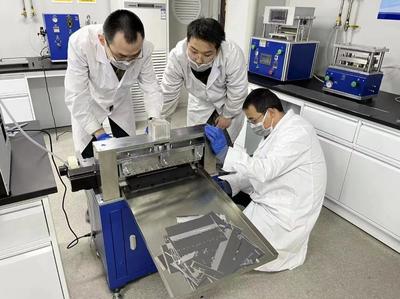

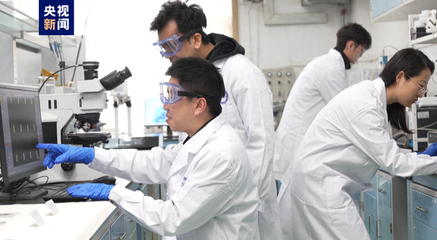

这项研究成果不仅局限于实验室阶段,其设计理念已充分考虑了工业化应用的可行性。研究人员正与轮胎制造企业紧密合作,进行中试放大试验,以验证该工艺在大规模生产中的稳定性、经济性与环保效益。一旦成功推广应用,它将为整个轮胎制造业树立新的环保标杆,有力推动产业绿色转型。

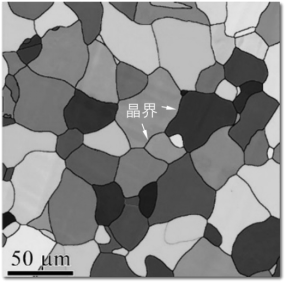

采用新工艺制备的轮胎,其基础橡胶材料的分子结构可能得到优化,从而有望在耐磨性、滚动阻力等关键性能上获得提升,实现环保与性能的双赢。这呼应了当前汽车产业对轻量化、低能耗、长寿命零部件日益增长的需求。

橡胶轮胎制备新催化工艺的出现,是材料科学交叉应用于解决工业实际问题的典范。它打破了环保与成本、性能之间难以兼顾的困局,为轮胎这一汽车关键部件的可持续发展提供了切实可行的技术路径,预示着未来‘绿色轮胎’的大规模普及将成为可能。